L'IA au service des tests photoniques en temps réel

La conception et la scalabilité des circuits intégrés photoniques (PIC) exigent rapidité, rendement et absence totale d'imprévus sur la chaîne de production. Les tests restent le moyen le plus pratique et le plus rentable d'y parvenir, et cela mérite d'être souligné. La vraie question ? Comment intégrer l'IA dans les applications de test en temps réel afin de réduire les cycles, de rationaliser les outils et de permettre à davantage de personnes d'agir sur la base d'informations pertinentes sans renoncer au contrôle et à la rigueur ?

Cet article se concentre sur les domaines dans lesquels l'IA apporte une valeur ajoutée mesurable et tangible : conditionner les flux de test établis afin d'aboutir plus rapidement à des décisions défendables de réussite/échec ; accélérer la vision pour le positionnement des plaquettes et des puces avec une voie claire vers l'inspection optique automatisée (AOI) ; et servir d'interface homme-données sécurisée qui élargit l'accès tout en préservant le déterminisme et l'observabilité qui comptent. Je présenterai également un parcours d'adoption par étapes, de la collecte et la préparation à la qualification et la mise en service, axé sur la souveraineté des données, la personnalisation au fil du temps, ainsi que la sécurité et la robustesse requises par vos opérations.

IA pour le conditionnement du flux de tests

Soyons honnêtes : les tests photoniques complets nécessitent souvent de longues séquences de mesure, des équipements spécialisés et l'intervention d'experts. Ces facteurs ralentissent la mise sur le marché et immobilisent les dépenses d'investissement. Mais voici ce dont je suis convaincu : l'introduction de l'apprentissage supervisé dans des flux établis, formé sur des lots complets, préserve la propriété et la transparence. Dans certains cas ciblés, l'IA peut même remplacer le matériel dédié, en transférant des capacités spécifiques vers des logiciels tout en conservant la rigueur dont vous avez besoin.

Le résultat ? Moins d'étapes pour prendre une décision défendable de réussite/échec et une voie plus facile pour créer de nouvelles variantes.

Qu'est-ce qui change pour vous ?

- Des cycles de qualification plus courts sans compromettre la qualité.

- Moins d'équipements superflus lorsque les logiciels peuvent faire le travail.

- Une adaptation plus rapide lorsque les produits ou les paramètres évoluent.

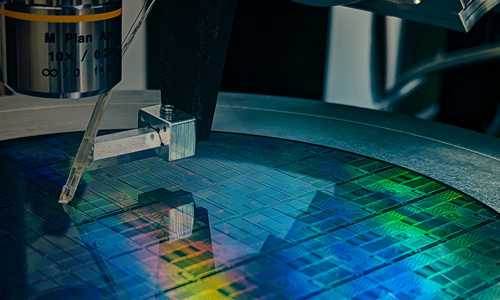

L'IA pour la vision

Dans les environnements industriels, tels que le positionnement de plaquettes ou les tests de puces à haut volume, la vision classique peut s'avérer frustrante en raison de sa lenteur et de son caractère trop spécifique. Ce que nous faisons ici est unique : nous avons mis au point une méthode axée sur la vitesse, la précision et la flexibilité qui offre des gains mesurables, tels qu'un temps de cycle 100 fois plus rapide, tout en préservant ou en améliorant la précision et le taux d'échec, tout en réduisant l'intervention humaine d'un ordre de grandeur et l'empreinte globale des données de trois ordres de grandeur.

Ce ne sont pas seulement des chiffres sur une diapo ; ces gains alignent la vision sur le temps de test actuel et créent une marge de manœuvre pour passer à l'AOI et plus encore demain.

Qu'est-ce qui change pour vous ?

- L'alignement et l'inspection ne constituent plus un goulot d'étranglement.

- Traitement des données simplifié et interventions humaines avec des résultats hautement fiables.

- Une passerelle pratique entre le placement et le déplacement vers une AOI complète et plus encore.

L'IA en tant qu'interface entre l'humain et les données

Voici quelque chose que je constate trop souvent : dans de nombreuses équipes, seules quelques personnes expertes ont accès à des données de test riches, ce qui crée des goulots d'étranglement et un manque de transparence dans la prise de décision. Cela ne devrait pas être le cas. L'intégration de modèles à votre environnement de données existant permet à davantage de parties prenantes d'étudier, d'apprendre et d'agir tout en conservant le déterminisme et l'observabilité là où ils sont obligatoires, en particulier lorsque les résultats doivent être vérifiables et contrôlables.

Qu'est-ce qui change pour vous ?

- Accès plus large et en libre-service aux informations, sans chaos.

- Analyse plus rapide des causes profondes et ajustement des processus.

- Maintien des garde-fous en matière de conformité, de traçabilité et de contrôle qualité.

Conçu pour le contexte et le contrôle

Les déploiements réels réussissent lorsqu'ils respectent les réalités industrielles et commerciales. C'est pourquoi la souveraineté des données, la personnalisation au fil du temps ainsi que la sécurité/robustesse sont considérées comme des exigences de premier ordre, et non comme des éléments secondaires. Notre boîte à outils pratique comprend les éléments suivants : imageur, annotateur, synthétiseur, simulateur et applications EXFO Pilot. Cette boîte à outils aide les équipes à capturer, étiqueter, augmenter et valider avec une traçabilité totale. Vous gardez le contrôle.

Un parcours progressif de la recherche à la production

L'adoption de l'IA est un parcours, pas un saut dans l'inconnu. Pour la plupart des organisations, cela représente le premier chapitre d'une transformation plus longue. Une approche verticalement intégrée reste alignée sur le contrôle des changements et l'auditabilité :

- Cueillette : lors des tests standard, EXFO Pilot image l'espace complet (par exemple, une plaquette entière).

- Préparation : optimisation des données existantes et augmentation grâce à un rendu tenant compte des propriétés physiques afin d'étendre la couverture.

- Qualification : formation, puis test de résistance par rapport aux critères d'acceptation et aux modes de défaillance.

- Mise en service : transition progressive avec observabilité et retour en arrière si nécessaire.

Éviter le piège de l'innovateur

Il est tout à fait possible d'écouter les clients, d'investir dans les nouvelles technologies et de perdre du terrain si les solutions ignorent la rapidité avec laquelle les contextes évoluent et le fonctionnement réel des usines. Je l'ai vu se produire. La solution ? Concevoir en collaboration avec les clients, garder les contraintes de production au premier plan et miser dès le départ sur la rapidité, la flexibilité et la portée, afin que les innovations deviennent un avantage durable et non un détour.

EXFO peut vous aider à naviguer ces transformations

Intégrer l'IA dans les tests photoniques en temps réel ne devrait pas être considéré comme un bond en avant, mais plutôt comme une évidence. De la première plaquette au module final, notre approche répond à vos besoins les plus importants : une vitesse sans compromis, une qualité irréprochable et des décisions fiables.

Nous nous concentrons sur les éléments essentiels qui font la différence, les workflows automatisés des sondes, la caractérisation optique précise et l'IA uniquement lorsqu'elle apporte une aide mesurable, afin que vos équipes passent moins de temps à se débattre avec les processus et plus de temps à commercialiser des produits fiables. Le changement se fait par étapes, avec des garde-fous qui préservent le déterminisme, l'observabilité et la souveraineté des données.

Le résultat ? Une dynamique. Des cycles plus courts, un rendement plus élevé et un parcours plus fluide entre l'idée et son impact. C'est ce que nous recherchons, et je suis convaincu que nous pouvons y parvenir ensemble.